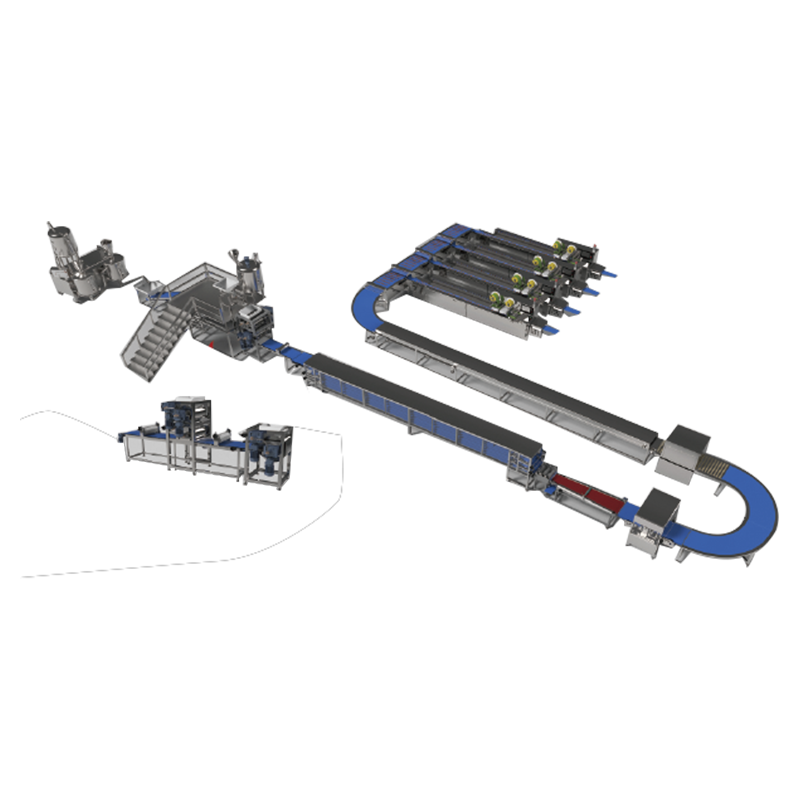

ในโลกของขนมหวานระดับโลก มีเพียงไม่กี่แบรนด์เท่านั้นที่ได้รับการยอมรับในทันทีและความภักดีของผู้บริโภคจากนูกัต คาราเมล และถั่วลิสงแท่งนี้ สำหรับผู้ค้าส่งและผู้ซื้อ ความนิยมนี้แปลโดยตรงเป็นยอดขายที่คาดการณ์ได้และมีปริมาณสูง อย่างไรก็ตาม ความน่าเชื่อถือเชิงพาณิชย์นี้ขึ้นอยู่กับปัจจัยพื้นฐานที่ผู้บริโภคปลายทางมักมองข้าม นั่นคือความสม่ำเสมออย่างแท้จริง ทุกแท่งจะต้องมีลักษณะ สัมผัส และมีน้ำหนักเท่าเดิม ความสม่ำเสมอที่แน่วแน่นี้ไม่ใช่เรื่องของโอกาส เป็นผลโดยตรงจากการออกแบบและควบคุมอย่างพิถีพิถัน สายการผลิตสนิกเกอร์ .

คำถามเรื่องความสม่ำเสมอเป็นสิ่งสำคัญยิ่งสำหรับผู้ซื้อ น้ำหนักของผลิตภัณฑ์ที่ไม่สอดคล้องกันอาจนำไปสู่การสูญเสียทางการเงินที่สำคัญตลอดทั้งห่วงโซ่อุปทานตั้งแต่ผู้ผลิตไปจนถึงผู้ค้าปลีก นอกจากนี้ยังอาจละเมิดมาตรฐานการควบคุมสำหรับการประกาศน้ำหนักอีกด้วย จึงเข้าใจถึงความซับซ้อนเบื้องหลัง สายการผลิตสนิกเกอร์ ไม่ได้เป็นเพียงความอยากรู้อยากเห็นทางเทคนิคเท่านั้น แต่ยังเป็นองค์ประกอบสำคัญของความเชื่อมั่นในห่วงโซ่อุปทาน ระบบทั้งหมด ตั้งแต่การผสมส่วนผสมครั้งแรกไปจนถึงการบรรจุในขั้นสุดท้าย ได้รับการออกแบบให้เป็นชุดการตรวจสอบและเครื่องชั่งที่เชื่อมต่อกัน โดยที่วิศวกรรมที่มีความแม่นยำและการควบคุมกระบวนการเป็นสิ่งสำคัญยิ่ง เราจะสำรวจการเดินทางครั้งนี้ โดยเน้นขั้นตอนสำคัญที่มีการบังคับใช้และวัดความสม่ำเสมออย่างจริงจัง

รากฐานของความสม่ำเสมอ: การเตรียมและการจัดการส่วนผสม

ก่อนที่จะขึ้นรูปแท่งใดๆ ขั้นตอนพื้นฐานในการรับรองความสม่ำเสมอจะเริ่มต้นจากวัตถุดิบ ที่ สายการผลิตสนิกเกอร์ ไม่ได้เริ่มต้นด้วยการประกอบ แต่ด้วยการกำหนดมาตรฐานส่วนผสมที่เข้มงวด องค์ประกอบและสถานะทางกายภาพของอินพุต เช่น นูกัต คาราเมล ถั่วลิสง และช็อกโกแลต เป็นตัวแปรสำคัญที่ต้องควบคุมเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ

นูกัตซึ่งเป็นส่วนประกอบสำคัญสำหรับโครงสร้างของแท่ง ได้รับการจัดเตรียมเป็นชุดใหญ่ สูตรมีความแม่นยำ แต่ขั้นตอนการเติมอากาศและการผสมก็เช่นกัน ความหนาแน่นของตังเมเป็นพารามิเตอร์ที่ได้รับการตรวจสอบอย่างรอบคอบ หากความหนาแน่นเปลี่ยนแปลงไป ปริมาตรของตังเมที่ใช้สำหรับน้ำหนักที่กำหนดจะเปลี่ยนไป ซึ่งส่งผลต่อขนาดและมวลของแท่งสุดท้ายทันที ในทำนองเดียวกัน คาราเมลจะถูกปรุงด้วยอุณหภูมิและความหนืดที่แน่นอน เพื่อให้แน่ใจว่ามันจะไหลอย่างสม่ำเสมอในระหว่างการสะสม ทำให้เกิดชั้นที่สม่ำเสมอซึ่งไม่ซึมเข้าสู่ฐานของนูกัตอย่างไม่สม่ำเสมอ ถั่วลิสงจะถูกจัดเรียงและแบ่งเกรดตามขนาดและน้ำหนักเพื่อให้แน่ใจว่ามีการกระจายอย่างสม่ำเสมอ การใช้ชิ้นส่วนขนาดเล็กและขนาดใหญ่ที่ไม่สามารถควบคุมได้จะนำไปสู่การบรรจุที่ไม่สม่ำเสมอ ทำให้เกิดช่องว่างหรือกระจุกหนาแน่น ซึ่งส่งผลโดยตรงต่อน้ำหนักและความสมบูรณ์ของโครงสร้างของแท่ง การเตรียมส่วนประกอบทั้งหมดอย่างพิถีพิถันนี้ทำให้เกิดขั้นตอนการผลิตที่มั่นคงและคาดการณ์ได้ ซึ่งก่อให้เกิดจุดเชื่อมต่อที่สำคัญประการแรกในห่วงโซ่แห่งความสม่ำเสมอ

การขึ้นรูปที่แม่นยำ: หัวใจของการปฏิบัติการ

เมื่อเตรียมส่วนผสมให้ได้มาตรฐานแล้ว สายการผลิตสนิกเกอร์ เคลื่อนไปสู่ช่วงที่สำคัญที่สุด: ก่อตัวเป็นแกนกลางของแท่งเหล็ก นี่คือจุดที่วิศวกรรมความเที่ยงตรงเป็นศูนย์กลางในการกำหนดขนาดและมวลพื้นฐานของแท่ง

การสะสมของชั้นและการอัดขึ้นรูป

โดยทั่วไปกระบวนการนี้จะเริ่มต้นด้วยตังเม มวลนูกัตที่เตรียมไว้จะถูกป้อนเข้าไปในหัวอัดรีดหรือระบบลูกกลิ้งเพื่อกำหนดรูปทรงให้เป็นแผ่นคอนกรีตที่มีขนาดสมบูรณ์แบบอย่างต่อเนื่อง ความหนา ความกว้าง และความหนาแน่นของแผ่นคอนกรีตนี้ได้รับการตรวจสอบอย่างต่อเนื่อง แม้แต่การเบี่ยงเบนเล็กน้อยในโปรไฟล์ของแผ่นพื้นก็จะนำมารวมกันในระยะต่อๆ ไป ทำให้การดำเนินการขึ้นรูปครั้งแรกนี้มีความสำคัญ หลังจากนูกัตแล้ว ชั้นคาราเมลก็จะถูกสะสมอย่างแม่นยำ การเทคาราเมลไม่ใช่การเทแบบธรรมดา มันเป็นกระบวนการแบบมิเตอร์ ผู้ฝากที่แม่นยำ มีการใช้ซึ่งทำหน้าที่เหมือนกระบอกฉีดยาที่ซับซ้อน โดยปล่อยคาราเมลในปริมาณที่แน่นอนลงบนฐานตังเมที่เคลื่อนไหวได้ การควบคุมปริมาตรนี้เป็นวิธีการควบคุมมวลโดยตรง เพื่อให้มั่นใจว่าทุกส่วนของแท่งจะได้รับคาราเมลในปริมาณที่เท่ากัน สุดท้าย ปริมาณถั่วลิสงที่วัดไว้ล่วงหน้าจะถูกกระจายเท่าๆ กันทั่วทั้งชั้นคาราเมล การใช้งานของ เครื่องป้อนแบบสั่นสะเทือน หรืออุปกรณ์ที่คล้ายกันทำให้มีน็อตชั้นเดียวที่สม่ำเสมอโดยไม่จับกันเป็นก้อนหรือมีช่องว่าง จากนั้นโครงสร้างแบบหลายชั้นนี้จะเคลื่อนเข้าสู่อุโมงค์ทำความเย็นเพื่อกำหนดรูปแบบ ซึ่งทำให้ขนาดที่แม่นยำที่ได้รับในขั้นตอนนี้แข็งแกร่งขึ้น

ระบบตัดลวดหลายเส้น

หลังจากที่มวลที่เป็นชั้นเย็นลงและเซ็ตตัวแล้ว ก็จะถูกตัดเป็นแท่งแต่ละแท่ง นี่เป็นช่วงเวลาชี้ขาดเพื่อความสม่ำเสมอและเทคโนโลยีที่ใช้อยู่ไกลจากกิโยตินธรรมดา ที่ สายการผลิตสนิกเกอร์ พนักงาน ระบบตัดลวดหลายเส้น . ในกระบวนการนี้ เส้นลวดแรงดึงสูงที่มีระยะห่างกันแน่นจะผ่านแผ่นพื้นของผลิตภัณฑ์อย่างต่อเนื่อง และแยกออกเป็นแท่งที่แตกต่างกัน ข้อดีของระบบนี้มีมากมาย ประการแรก มันสร้างการตัดที่สะอาดโดยมีการเสียรูปหรือเสียผลิตภัณฑ์น้อยที่สุด (ปัจจัยสำคัญสำหรับ การเพิ่มประสิทธิภาพผลผลิต ) ไม่เหมือนใบมีดที่สามารถบีบอัดสินค้าได้ ประการที่สองและที่สำคัญที่สุดเพื่อความสม่ำเสมอ สายไฟจะถูกยึดไว้ในระยะห่างที่แม่นยำจากกัน สิ่งนี้รับประกันได้ว่าทุกแท่งที่ตัดจากแผ่นคอนกรีตจะมีความยาวและความกว้างเท่ากัน การรวมกันของโปรไฟล์แผ่นพื้นที่มีการควบคุมและระบบการตัดที่มีระยะห่างคงที่ทำให้มั่นใจได้ว่ามวลแกนของแท่งทุกแท่งก่อนที่จะทำการ enrobing จะเหมือนกันแทบทุกประการ การควบคุมระดับนี้เป็นรากฐานสำคัญในการบรรลุเป้าหมายน้ำหนักขั้นสุดท้าย

กระบวนการ การตรวจสอบ และ Cooling: อ้อมกอดที่ควบคุมได้

ขั้นตอนสำคัญขั้นต่อไปคือการเคลือบช็อกโกแลต กระบวนการ enrobing เป็นความสมดุลที่ละเอียดอ่อน ต้องปิดทับแท่งเหล็กโดยสมบูรณ์โดยไม่ต้องเคลือบในปริมาณที่มากเกินไปหรือไม่สม่ำเสมอ ซึ่งจะส่งผลโดยตรงต่อน้ำหนักและรูปลักษณ์ขั้นสุดท้าย

ส่วนห่อหุ้มประกอบด้วยม่านช็อกโกแลตละลายซึ่งมีแท่งผ่านสายพานลำเลียง หัวใจสำคัญของความสม่ำเสมอคือการควบคุมตัวแปรต่างๆ ได้แก่ ความหนืดและอุณหภูมิของช็อกโกแลต ความเร็วของสายพานลำเลียง และการออกแบบตัวม่าน ช็อกโกแลตจะต้องเก็บไว้ที่อุณหภูมิที่กำหนดเพื่อรักษาความลื่นไหล หากมีความหนืดมากเกินไปก็จะเคลือบหนาเกินไปและไม่สม่ำเสมอ หากบางเกินไปก็จะไม่ให้การปกปิดที่เพียงพอ ที่ แบ่งเบาช็อคโกแลต หน่วยบน สายการผลิตสนิกเกอร์ มีหน้าที่รับผิดชอบในการรักษาสถานะที่แน่นอนนี้ เมื่อลูกกรงลอดผ่านใต้ม่าน พวกเขาจะได้รับเสื้อโค้ตหลัก จากนั้นจึงเคลื่อนตัวไปบนสายพานลำเลียงแบบตาข่ายที่สั่น ซึ่งมีจุดประสงค์ 2 ประการ คือ ช่วยให้ช็อกโกแลตไหลอย่างสม่ำเสมอจนครอบคลุมทั้งแท่ง และขจัดสารเคลือบส่วนเกินออก การกำจัดส่วนเกินนี้เป็นขั้นตอนสำคัญในการควบคุมน้ำหนัก ปริมาณที่สลัดออกค่อนข้างสม่ำเสมอ โดยเหลือชั้นที่สม่ำเสมอบนทุกแท่ง หลังจากทำการ enrobing แท่งจะเข้าสู่อุโมงค์ทำความเย็นแบบหลายโซน อัตราการทำความเย็นได้รับการควบคุมอย่างรอบคอบเพื่อให้แน่ใจว่าช็อกโกแลตเซ็ตตัวมีคุณสมบัติด้านความมันวาว การล็อค และความเสถียรของชั้นวางที่ถูกต้อง โดยล็อคขนาดและน้ำหนักที่แม่นยำไว้จนถึงจุดนี้

ดวงตาที่ไม่กะพริบ: การตรวจสอบน้ำหนักและการควบคุมคุณภาพในสายการผลิต

แม้ว่าจะมีกระบวนการขึ้นรูปและกระบวนการขึ้นรูปที่ได้รับการปรับแต่งมาอย่างสมบูรณ์แบบ แต่ก็ยังมีโอกาสที่น้ำหนักจะเบี่ยงเบนไปเพียงเล็กน้อย จึงเป็นกลไกที่ตรงที่สุดในการสร้างความมั่นใจในความสม่ำเสมอในการ สายการผลิตสนิกเกอร์ คือการดำเนินการของ เครื่องตรวจสอบน้ำหนักบนสายพานแบบอินไลน์ . เครื่องชั่งอัตโนมัติความเร็วสูงเหล่านี้ผสานรวมเข้ากับระบบสายพานลำเลียงโดยตรง

เมื่อแต่ละแท่งออกจากอุโมงค์ทำความเย็น มันก็จะผ่านโหลดเซลล์ของเครื่องตรวจสอบน้ำหนักบนสายพาน ภายในเสี้ยววินาที มวลของแท่งจะถูกวัดด้วยความแม่นยำสูงสุด นี่คือตัวตัดสินขั้นสุดท้ายของความสม่ำเสมอของน้ำหนัก เครื่องตรวจสอบน้ำหนักบนสายพานเชื่อมต่อกับระบบควบคุมของสายการผลิต และได้รับการตั้งโปรแกรมด้วยขีดจำกัดน้ำหนักบนและล่างที่ยอมรับได้แน่นหนามาก แท่งที่อยู่ใน "โซนสีเขียว" นี้ได้รับอนุญาตให้บรรจุต่อได้ อย่างไรก็ตาม ระบบยังได้รับการออกแบบให้รับมือกับการเบี่ยงเบนอีกด้วย

- บาร์น้ำหนักต่ำกว่าเกณฑ์: หากตรวจพบแท่งน้ำหนักน้อยเกินไป แท่งนั้นจะถูกปฏิเสธออกจากสายการผลิตโดยอัตโนมัติ นี่คือมาตรฐานคุณภาพที่ไม่สามารถต่อรองได้ การอนุญาตให้ขายแท่งที่มีน้ำหนักต่ำกว่าเกณฑ์จะเป็นการละเมิดมาตรฐานการค้าและความไว้วางใจของผู้บริโภค การถอดออกยังช่วยปกป้อง บรรทัดล่าง โดยรับรองการปฏิบัติตาม

- บาร์น้ำหนักเกิน: แม้ว่าจุดยืนด้านกฎระเบียบจะมีความสำคัญน้อยกว่า แต่แท่งที่มีน้ำหนักเกินก็มักจะถูกปฏิเสธเช่นกัน กระบวนการที่มีน้ำหนักเกินอย่างสม่ำเสมอแสดงถึงความสำคัญ การสูญเสียผลผลิต เนื่องจากการแจกผลิตภัณฑ์ส่วนเกินจะกัดกร่อนอัตรากำไรมากกว่าล้านหน่วย

ข้อมูลจากเครื่องตรวจสอบน้ำหนักบนสายพานยังถูกรวบรวมและป้อนเข้าใน การควบคุมกระบวนการทางสถิติ (SPC) ระบบ ช่วยให้วิศวกรสามารถตรวจสอบกระบวนการผลิตได้แบบเรียลไทม์ แทนที่จะตอบสนองต่อแท่งเหล็กที่ถูกปฏิเสธ ระบบ SPC สามารถตรวจจับแนวโน้มเล็กๆ น้อยๆ เช่น การเพิ่มขึ้นทีละน้อยของน้ำหนักแท่งโดยเฉลี่ย ซึ่งช่วยให้สามารถปรับตัวฝากหรือเครื่องอัดรีดในเชิงรุกก่อนที่กระบวนการจะเคลื่อนไปนอกข้อกำหนดเฉพาะ สิ่งนี้จะสร้างระบบวงปิดสำหรับการตรวจสอบและแก้ไขอย่างต่อเนื่อง ทำให้ สายการผลิตสนิกเกอร์ ระบบปรับตัวเองให้เหมาะสมเพื่อการควบคุมน้ำหนัก

ตารางต่อไปนี้สรุปจุดควบคุมหลักและบทบาทเฉพาะในการรับประกันความสอดคล้อง:

| ขั้นตอนการผลิต | กลไกการควบคุม | ฟังก์ชันหลักมีความสม่ำเสมอ |

| การเตรียมส่วนผสม | การควบคุมความหนาแน่นและความหนืด | รับประกันคุณสมบัติทางกายภาพที่สม่ำเสมอของวัตถุดิบสำหรับพฤติกรรมที่คาดการณ์ได้ในการขึ้นรูป |

| การขึ้นรูปและการแบ่งชั้น | การอัดขึ้นรูปที่แม่นยำและการสะสมตามปริมาตร | กำหนดมวลแกนและขนาดของแท่งก่อนทำการ enrobing |

| การตัด | ระบบตัดลวดหลายเส้น | รับประกันความยาวและความกว้างของแท่งชิ้นงานที่เท่ากันโดยสิ้นเปลืองผลิตภัณฑ์น้อยที่สุด |

| Enrobing | สายพานลำเลียงแบบ Tempering & Shaker | เคลือบชั้นเคลือบสม่ำเสมอและขจัดช็อกโกแลตส่วนเกินออกเพื่อควบคุมน้ำหนัก |

| การตรวจสอบขั้นสุดท้าย | การตรวจสอบน้ำหนักในสายการผลิตและ SPC | ให้การตรวจสอบน้ำหนัก 100% และช่วยให้สามารถปรับกระบวนการเชิงรุกได้ |

บทบาทของการสุขาภิบาลและการบำรุงรักษาในการดำเนินงานที่สม่ำเสมอ

ปัจจัยที่ชัดเจนน้อยกว่าแต่มีความสำคัญเท่าเทียมกันในการรักษาความสม่ำเสมอคือระเบียบการที่เข้มงวดสำหรับ สุขาภิบาลและการบำรุงรักษาเชิงป้องกัน . ก สายการผลิตสนิกเกอร์ เป็นการจัดเรียงที่ซับซ้อนของระบบเครื่องกล ความร้อน และระบบไฟฟ้า ประสิทธิภาพที่สม่ำเสมอของระบบเหล่านี้เป็นข้อกำหนดเบื้องต้นสำหรับผลิตภัณฑ์ที่สอดคล้องกัน

ตัวอย่างเช่น แม้แต่ตัวฝากคาราเมลที่แม่นยำที่สุดก็ยังทำงานผิดปกติหากหัวฉีดอุดตันบางส่วนด้วยน้ำตาลตกผลึก ในทำนองเดียวกัน การสะสมตัวบนสายพานลำเลียงสามารถเปลี่ยนความสูงของผลิตภัณฑ์ ส่งผลต่อการสัมผัสของม่านที่หุ้มอยู่และส่งผลต่อน้ำหนักการเคลือบ ดังนั้นการทำความสะอาดอย่างละเอียดถี่ถ้วนและบ่อยครั้งจึงไม่ใช่แค่เรื่องความปลอดภัยของอาหารเท่านั้น เป็นข้อกำหนดพื้นฐานสำหรับความเสถียรของกระบวนการ การบำรุงรักษาเชิงป้องกันเป็นสิ่งที่คู่กัน การสึกหรอของชิ้นส่วนเครื่องจักรกล เช่น สายไฟในระบบตัด ปั๊มในตัวฝาก หรือแบริ่งบนสายพานลำเลียง อาจทำให้เกิดการเปลี่ยนแปลงเล็กน้อยเมื่อเวลาผ่านไป โปรแกรมการบำรุงรักษาตามกำหนดเวลา ซึ่งมีการตรวจสอบ สอบเทียบ และเปลี่ยนส่วนประกอบก่อนที่จะล้มเหลวหรือเสื่อมสภาพ ช่วยให้มั่นใจได้ว่าส่วนประกอบทั้งหมด สายการผลิตสนิกเกอร์ ทำงานภายในพารามิเตอร์ที่ออกแบบวันแล้ววันเล่า แนวทางเชิงรุกนี้ช่วยลดเวลาหยุดทำงานโดยไม่ได้วางแผน และที่สำคัญกว่านั้น ป้องกันการเบี่ยงเบนในข้อกำหนดเฉพาะของผลิตภัณฑ์ที่อาจเกิดขึ้นกับความล้าของอุปกรณ์อย่างค่อยเป็นค่อยไป

บทสรุป: ซิมโฟนีแห่งวิศวกรรมความแม่นยำ

ขนาดและน้ำหนักที่สม่ำเสมอของแท่งทุกแท่งไม่ได้เป็นผลมาจากเครื่องจักรหรือกระบวนการเดียว แต่เป็นผลจากระบบที่บูรณาการและควบคุมโดยสมบูรณ์ ที่ สายการผลิตสนิกเกอร์ เป็นซิมโฟนีแห่งวิศวกรรมที่มีความแม่นยำ โดยแต่ละขั้นตอนได้รับการออกแบบอย่างพิถีพิถันเพื่อช่วยให้ผลิตภัณฑ์ขั้นสุดท้ายมีความสม่ำเสมอไม่เปลี่ยนแปลง ตั้งแต่การควบคุมคุณสมบัติของส่วนผสมขั้นพื้นฐานไปจนถึงความแม่นยำเชิงปริมาตรของกระบวนการซ้อนชั้น และจากคำจำกัดความที่สะอาดของเครื่องตัดแบบหลายลวดไปจนถึงการใช้งานเคลือบช็อกโกแลตที่ได้รับการควบคุม ทุกขั้นตอนคือการเชื่อมโยงที่ผ่านการสอบเทียบแล้วในสายโซ่แห่งความสม่ำเสมอ

การป้องกันขั้นสุดท้ายและอาจชัดเจนที่สุดก็คือเครื่องตรวจสอบน้ำหนักบนสายพานแบบอัตโนมัติ ซึ่งทำหน้าที่เป็นผู้เฝ้าประตู เพื่อให้มั่นใจว่ามีเพียงแท่งที่ตรงตามเกณฑ์มวลที่เข้มงวดเท่านั้นที่จะถูกส่งต่อไปยังผู้บริโภค การควบคุมแบบครบวงจรนี้ได้รับการสนับสนุนจากมาตรฐานด้านสุขอนามัยและการบำรุงรักษาที่เข้มงวด มอบความน่าเชื่อถือที่ผู้ค้าส่งและผู้ซื้อพึ่งพา รับประกันว่าทุกพาเลท ทุกกล่อง และทุกแท่งที่จัดส่งเป็นไปตามมาตรฐานระดับสูงเดียวกัน ช่วยให้คาดการณ์ได้อย่างแม่นยำ ราคาคงที่ และท้ายที่สุด เป็นการตอกย้ำความสัมพันธ์ที่เชื่อถือได้ระหว่างแบรนด์ ผู้จัดจำหน่าย และผู้บริโภค ที่ สายการผลิตสนิกเกอร์ จึงเป็นมาสเตอร์คลาสด้านความเป็นเลิศด้านการผลิต โดยที่ความสม่ำเสมอเป็นผลผลิตหลักและไม่สามารถต่อรองได้

中文简体

中文简体 English

English